Процесс измельчения угля в вертикальной мельнице: технологическая схема и принцип работы

Процесс измельчения угля в вертикальной мельнице: технологическая схема и принцип работы

Измельчение угля является ключевым этапом в подготовке пылевидного топлива для энергетики, цементной промышленности и металлургии. Вертикальные валковые мельницы (ВВМ) зарекомендовали себя как наиболее эффективное и экономичное оборудование для решения этой задачи, вытесняя традиционные шаровые мельницы благодаря целому ряду технологических преимуществ.

Технологическая схема процесса

Типовая схема помола угля в вертикальной мельнице представляет собой замкнутую циркуляционную систему. Исходный уголь с размером кусков, как правило, до 50 мм, подается в бункер питателя. Дозирующее устройство (например, шнековый или вибрационный питатель) обеспечивает равномерную подачу материала в центр вращающегося помольного стола.

Под действием центробежной силы сырье перемещается к периферии стола, попадая в зону действия помольных валков. Одновременно через направляющий аппарат (сопла) в нижнюю часть мельницы подается горячий газ (дымовые газы или горячий воздух), который выполняет две функции: сушка влажного угля и транспорт измельченного продукта. После размола угольная пыль потоком газа уносится вверх, в сепаратор, расположенный в верхней части мельницы.

Принцип работы вертикальной мельницы

Сердцем процесса является узел измельчения, состоящий из вращающегося стола и двух-трех (иногда четырех) помольных валков, прижимаемых к слою материала на столе гидравлической системой. Основной принцип работы основан на раздавливании и истирании.

- Подача и распределение материала: Уголь подается в центр стола и равномерно распределяется по его поверхности.

- Измельчение: При вращении стола материал проходит под валками, которые, благодаря прижимному усилию, раздавливают частицы угля. Происходит как прямое дробление крупных кусков, так и межчастичное истирание в сформированном слое материала.

- Сушка и транспортировка: Горячий газ, подаваемый тангенциально через сопла, подхватывает измельченные частицы и поднимает их в сепаратор. При этом происходит интенсивная сушка материала.

- Сепарация: В динамическом сепараторе (классификаторе) происходит разделение потока. Крупные, некондиционные частицы отбрасываются лопастями ротора и возвращаются на помольный стол для доизмельчения. Тонкий продукт, соответствующий заданной тонине помола (обычно с остатком на сите 90 мкм менее 10-15%), проходит через сепаратор.

- Сбор готового продукта: Угольная пыль с потоком газа направляется в циклонные осадители или рукавные фильтры, где происходит ее отделение. Очищенный газ рециркулирует или выбрасывается в атмосферу, а готовый пылеугольный концентрат отправляется в бункер-накопитель.

Ключевые преимущества технологии

Использование вертикальных мельниц для помола угля обеспечивает значительные эксплуатационные выгоды:

- Низкое энергопотребление: Экономия электроэнергии составляет 30-50% по сравнению с шаровыми мельницами, так как энергия расходуется непосредственно на измельчение, а не на вращение тяжелого барабана с шарами.

- Компактность: Вертикальная конструкция и объединение сушки, помола и сепарации в одном агрегате позволяют сократить занимаемую площадь.

- Высокая производительность и быстрый отклик: Малое время пребывания материала в мельнице (2-3 минуты) позволяет быстро регулировать тонкость помола и производительность, оперативно реагируя на изменения нагрузки котла.

- Экологичность: Полная герметичность системы и работа под разрежением исключают пыление. Современные мельницы оснащаются эффективными фильтрами, что сводит выбросы к минимуму.

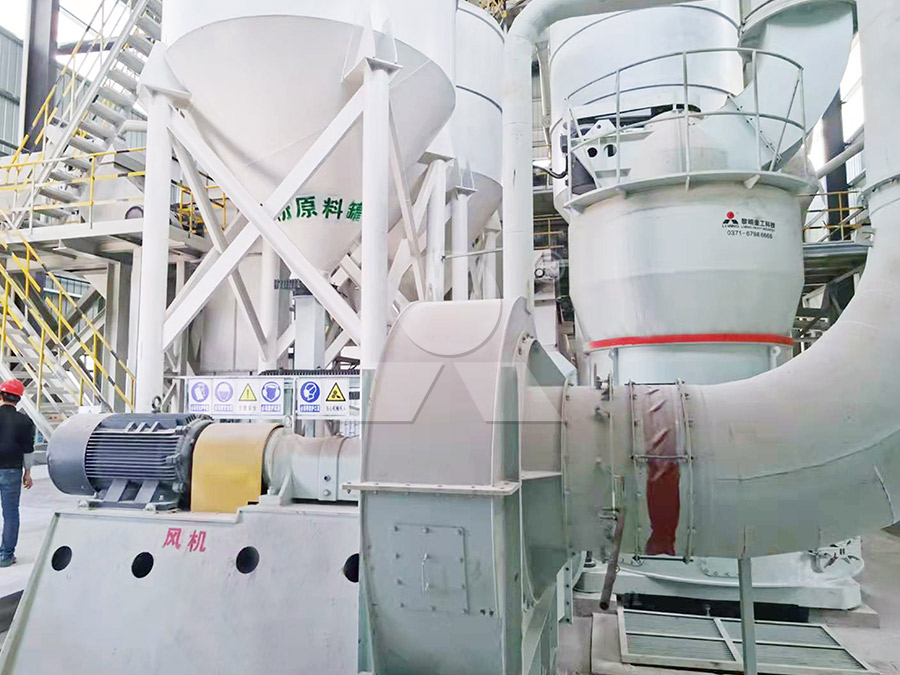

Рекомендуемое оборудование от компании LIMING

Для современных производств, требующих высокой эффективности и надежности, компания LIMING предлагает передовые решения. В частности, Вертикальная угольная мельница LM специально разработана для крупномасштабного производства пылевидного угля. Она объединяет процессы сушки и помола, обладает высокой производительностью (5–100 т/ч) и обеспечивает экономию электроэнергии до 40–50% относительно шаровых мельниц. Ее конструкция с гидравлическим выдвижением валков значительно упрощает техническое обслуживание.

Для проектов, где требуется получение сверхтонкого угольного порошка для специальных применений (например, в химической промышленности или производстве современных материалов), идеальным выбором может стать MW Ультратонкая мельница. Это оборудование позволяет получать продукт регулируемой тонкости в диапазоне от 325 до 2500 меш. Ее ключевыми особенностями являются высокая производительность при низком энергопотреблении (на 40% выше, чем у струйных мельниц), а также экологичность за счет встроенного высокоэффективного импульсного пылеуловителя и системы шумоподавления. Отсутствие подшипников и винтов в помольной камере гарантирует бесперебойную круглосуточную работу.

FAQ (Часто задаваемые вопросы)

- Какой максимальный размер куска угля можно подавать в вертикальную мельницу?

- Для большинства моделей, включая Вертикальную угольную мельницу LM, максимальный рекомендуемый размер подачи составляет до 50 мм. Однако оптимальный размер зависит от конкретной модели и абразивности угля.

- Как регулируется тонкость помола угля в вертикальной мельнице?

- Тонкость помола регулируется в первую очередь изменением скорости вращения ротора динамического сепаратора. Увеличение скорости приводит к получению более тонкого продукта, уменьшение – к более грубому. Также влияние оказывает давление помольных валков и расход газового потока.

- С какими типами углей может работать вертикальная мельница?

- Современные вертикальные мельницы способны эффективно измельчать широкий спектр углей: от бурого и каменного до антрацита и нефтяного кокса. Критическим параметром является влажность, так как возможности сушки ограничены температурой и объемом горячего газа.

- В чем основное отличие вертикальной мельницы от шаровой при помоле угля?

- Основные отличия: более низкое удельное энергопотребление, компактность, меньшее время пребывания материала (лучшая управляемость), совмещение сушки и помола в одном агрегате, а также более низкий уровень шума.

- Каков типичный срок службы помольных валков и стола?

- Ресурс зависит от абразивности угля. Для среднеабразивных углей срок службы изнашиваемых частей (валков и футеровки стола) может составлять от 6000 до 10000 рабочих часов. Конструкции с переворачиваемыми валками и сегментными футеровками позволяют продлить общий срок службы узла.